旋膜除氧器中旋膜管孔的加工工艺

针对旋膜除氧器关键部件——旋膜管孔的加工工艺进行论述,提供一种简单可行的加工方法,在立式升降台铣床上配套辅助工装,顺利攻克管壁斜孔的加工难点。

在锅炉给水工艺中,除氧是一个非常关键的环节。氧是锅炉给水系统的主要腐蚀性物质,给水中的氧应当迅速得到清除,否则它会腐蚀锅炉的给水系统和部件,严重时甚至会发生管道爆裂等事故。国家规定蒸发量≥2t/h的蒸汽锅炉和水温≥95℃的热水锅炉都必须除氧。

旋膜除氧器是一种新型的热力除氧器,具有以下优点:

①除氧效率高,给水含氧量合格率99%。

②运行稳定,无振动,适用于负压起动、滑压运行,减免了起动和运行中人工的繁杂调节操作。

③适应性能好,对水质、水温要求不苛刻。

④排汽量小,耗能少。

旋膜除氧器关键也是核心的部件就是旋膜管,但旋膜管壁的斜孔比较复杂,成为生产过程中的难点。本文针对旋膜管孔的加工工艺进行论述,提供一种简单可行的加工方法。

1.旋膜管管孔的加工难点

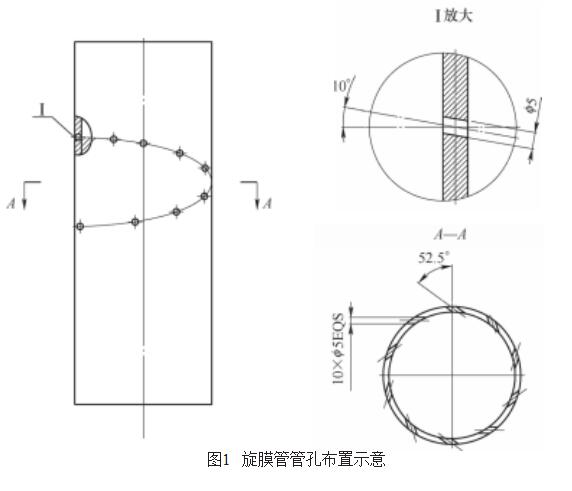

以25t/h旋膜除氧器中的10根规格为φ108mm×4.5mm旋膜管为例,每根旋膜管设置了10个φ5mm的管孔,沿圆周方向均布螺旋排列,如图1所示,管孔既是水平向下倾斜10°,又与管子开孔处法线夹角52.5°,需要五轴加工中心才能实现待加工管孔与主轴刀具的轴线垂直,一般的加工方法很难制作。如采用线切割和电火花方法加工,制造成本又太高,因此,经过深入研究及实际验证,就地取材,采用现有的立式升降台铣床,使用φ5mm铣刀、万能夹盘和简单的配套辅助工装(顶椎及盖板)顺利完成管孔加工,工艺简单、操作方便,经检验,成品质量符合标准要求。

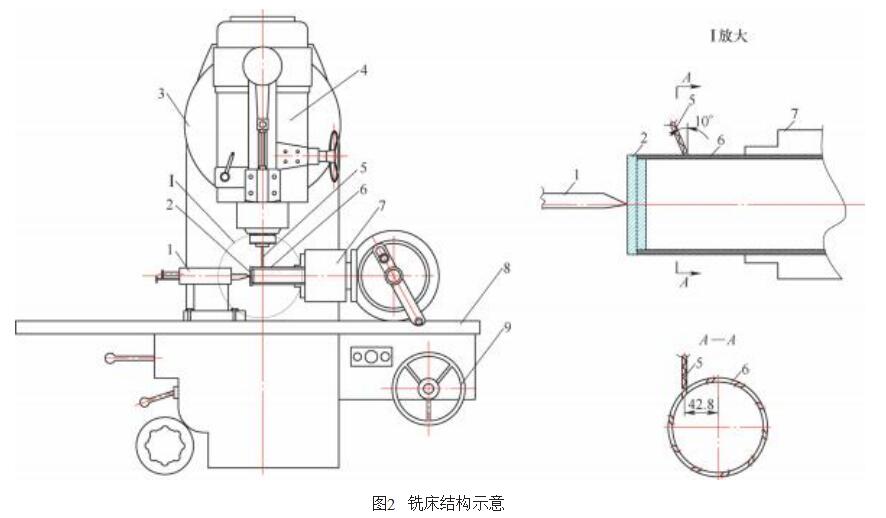

2.旋膜管孔加工前的准备及各部件的作用铣床结构如图2所示。

图2铣床结构示意

1—顶椎2—堵板3—机头角度调节装置4—机头5—铣刀6—旋膜管7—万能夹盘8—工作平台9—平台调节装置

各部件作用如下。

(1)顶椎用圆钢车削而成,其后方与铣床平台固定,用于顶住堵板和旋膜管,防止在加工过程中旋膜管移动。

(2)堵板用钢板或圆钢车削成圆形大小头堵板,大头直径大于旋膜管外径即可,小头可带适当斜度,连同顶椎一起固定旋膜管。

(3)万能夹盘一端固定在设备平台上,一端夹紧旋膜管,与顶椎一起对旋膜管进行双向固定。

3.旋膜除氧器加工步骤

旋膜除氧器旋膜管孔加工步骤如下。

1)划线。按照图样位置划出管孔位置线,并打好样冲孔。

2)将待加工管孔调整至垂直向上(见图2中“A-A”),实现52.5°法线夹角的几何转换。

3)将旋膜管一端固定在万能夹盘上,另一端采用顶椎及盖板固定,确保旋膜管固定牢固。

4)利用机头角度调节装置调整铣床床头角度,在XZ坐标系平面内使主轴刀具与旋膜管成10°夹角,夹角方向与图样中管孔方向一致(见图2中“Ⅰ放大”)。

5)工件位置调整,利用平台调节装置将旋膜管从XY坐标系中心线处偏移42.8mm,使得铣刀在被加工管孔的正上方。

6)微调,将铣刀刀头对准样冲孔。

7)加工一个管孔,φ5mm铣刀斜向进给贯穿孔壁后,沿斜向返回安全位置。

8)打开万能夹盘,将下一个待加工管孔调整至垂直方向,利用平台调节装置调整旋膜管位置至铣刀正下方,加工完成二个管孔,以此类推,直至加工完后一个管孔,卸下旋膜管。管孔加工工作结束。

本文所采用的方法无需多轴联动加工中心和用设备,既可提高生产效率,缩短生产周期,又可降低生产成本,在实际生产中取得了很好的实用效果。