给水管道内置锅炉水取样冷却器的安装与使用

给水管道内置锅炉水取样冷却器的安装与使用,工业锅炉传统锅水取样冷却器由于受型式限制,常用自来水(生水)作为冷却介质,导致冷却器结垢失效;由于用后的冷却水回收困难,致使用过的冷却水及含热量大量损失。研制的新型锅炉水取样冷却器是在蒸汽锅炉给水管道内置冷却芯管,采用锅炉给水(软化水)冷却锅水水样。因此具有给水(冷却水)量大、不结垢、冷却水直接为锅炉给水使用的特点。

1传统锅炉水取样冷却器的使用现状及隐忧

锅炉水取样冷却器出水质量事关锅炉安全经济运行。因此,国家在锅炉相关安全技术规范《锅炉水处理监督管理规则》、《蒸汽锅炉安全技术监察规程》和《热水锅炉安全技术监察规程》中都规定:额定蒸发量大于等于1t/h的蒸汽锅炉和额定热功率大于等于0.7MW的热水锅炉应配置锅水取样冷却器。根据对山东省枣庄市现有工业锅炉锅水取样冷却器的配置状况与效果检测统计,当前工业锅炉配置锅水取样冷却器只为应配锅炉台数的61%,而取样达到标准要求的仅占安装数量的21%。锅炉检验检测机构每年投入大量的人力和物力检测,但由于传统锅水取样器的形式与性能,取出的锅水水样代表性差造成检测的锅水数据失去了真实性,从而不能准确测定锅水防垢、防蚀和锅炉排污指标。

无论是实行手动调温的锅水取样冷却器还是实行自动调温的传统锅水取样冷却器,由于在锅炉房内要作为一个独立的装置安装,势必造成冷却水采用软化水困难及回收用过的冷却水和热量困难,迫使锅炉用户常采用自来水作为冷却介质。全国自来水总硬度大小不一,如山东省枣庄市自来水总硬度已在10mmol/L以上,因此用自来水作冷却水虽然成本低却会导致冷却器快速结垢失去冷却效果。

2新型锅炉水取样冷却器的研制与应用

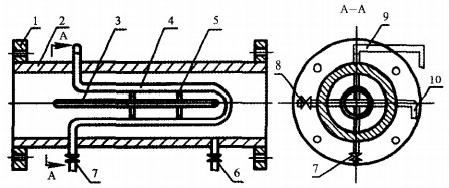

长期从事锅炉水处理检验检测工作发现,当前在用工业锅炉给水现状为:一是在额定蒸发量大于等于1t/h的蒸汽锅炉和额定热功率大于等于0.7MW的热水锅炉已普遍采用软化水作为锅炉给水,而软化水的特点是受热后不结垢或少结垢;二是额定蒸发量小于10t/h的蒸汽锅炉和和额定热功率小于7MW的热水锅炉由于未进行锅炉给水热力除氧,其给水温度一般不大于25℃,因此为在这些蒸汽锅炉给水管道内置冷却芯管,使给水(软化水)流经芯管外壁冷却芯管内流动的锅水水样提供了可能和基础。芯管选用无缝不锈钢管制造,内置双(多)芯使双(多)介质通过,芯管有U型芯管和螺旋型芯管,U型芯管内侧可联接2~3个紊流环,使水流产生冲击并稳固多介质芯管如图1所示。芯管分接锅水来样管和出水取样管,锅水进入芯管前接有调节阀,以便启闭和调节锅水流量。

1-联接法兰,2-冷却器管壳:3-芯管1,4-芯管2;5-内置意流环;6-给水取样管阀;7-芯管2进水阀:8-芯管2出水管;9-芯管1出水管;10-芯管1进水管。

此外,考虑到用户锅炉给水池一般设置在地下,带来给水取样不便。为此,新型取样器门在另一端设置了给水快捷取样管。研制出的给水管道内置多全介质锅水取样冷却器与传统取样器相比具有以下6个优势:

1)节能降耗,无冷却水和热能损失;

2)给水(冷却水)量大,冷却效果好;

3)软化水冲刷芯管,无结垢风险,冷却效果持久;

4)一器多用,实现锅炉房内多台锅炉取样共享;

5)锅炉取样冷却器隶属于给水管道部件,两端用法兰联结使拆装方便且不占用锅炉房内面积;

6)锅炉制造公司可以将此产品作为锅炉部件出厂,彻底改变了锅炉取样冷却器现状。

3热力计算(含节水节热能)

3.1换热量(节约热能)的计算

工业蒸汽锅炉高使用压力一般不大于1.6MPa,此时锅水对应的温度为204℃。按照GB/T6907—2005《锅炉用水和冷却水分析方法水样取样方法》规定,水样水温应不大于40℃,水样流量在700mL/min左右。设取样水温为40℃,进行多介质取样时均实行分时取样,水流量选1000mL/min,则每小时流出的水量为60×1=60kg,查资料得1.6MPa对应的饱和锅水焓i=865kJ/kg,冷却到40℃时水焓i?=167kJ/kg,则每小时放热量:Q=60×(i?-i?)=60×167=48884kJ/kg。

3.2冷却给水量的校核

设年度给水平均温度为t?=25℃,给水(冷却水)吸热后的高升温t?=40℃,则需用冷却(给水)量M?为:M?=Q/c×(t?-t?)=10020/(40-25)=668kg。由于新型锅水取样冷却器安装在额定蒸发量大于等于1t/h的蒸汽锅炉给水管道内,其给水量皆大于等于1000kg/h,所以冷却水量满足要求。

3.3单根芯管长度的计算:

由于所选芯管为φ6×1mm(内径d=4mm)无缝不锈钢管,锅水流量为A=60kg/h,芯管进口水温ty=204℃,出口水温t,=40℃;给水管道内给水(冷却水)水温t=25℃。假设:换热过程无能量损失,芯管内壁温度tw=30℃芯管内平均水温为t=(ty+tr)/2=(204+40)/2=122℃取t?=120℃为定性温度,查表可得:λr=0.686W/(m·℃),γ;=0.252×10?m2/s,Pr?=1.47p=943.1kg/m3,c?=4.25KJ/(kg·c)μ;=237.4×10-6kg/(m·s)tw-30℃时查表得μ=801.5×10~kg/(m·s)设芯管内锅水流速度为u(m/s),则:A=3600×πd?/4×u×pu=A/(3600×πd2/4×p)-60/(3600×3.14×16×10?/4×943.1)=1.4m/sRe;=ud/yr=1.4×4×102/0.252×10)=2.22×10?>10^因此,处于旺盛紊流区。Nur=0.027Re?0.8Pr1/3(μr/μw)0.14=0.027×(2.22×10)0.8×1.471/3×[(237.4×10?)/(801.5×10)0.14=77.7换热系数α=Af/d×Nu;=0.686×77.7/(4×103)=13326W/(m2·℃)芯管内水每小时的总换热量为:Q=Acp(t,-tr)=60×4.25×(204-40)=41820kJ/h同时Q=α×π×d×L×(t?-tw),则:L=Q/[a×π×d×(t?-tw)]=11617/[13326×3.14×4×103×(120-30)]=0.771m=771mm

4制造工艺及应用情况

根据上述计算,单根芯管选用长度不应小于771mm,芯管制作时考虑工艺余量等,选取单根芯管长880mm。芯管可制作成两种形式,一是U型芯管形,二是螺旋芯管形,U型芯管制作容易,螺旋芯管制作较难,可根据管壳选择。芯管制作时,两端应留有合适长度以便伸出壳外和锅水来样管、取样管联接。为提高取样器的安全可靠性,取样器外壳选用20*无缝钢管,两端联接的法兰应由持证承压焊工焊接,焊口采用全焊透结构。为便于芯管装配,其管壳外直径不宜低于57mm。芯管间配置的紊流环,选用不锈钢管制作。

锅炉取样冷却器管壳长度应根据芯管的数量与布置形式选取,长度可选600mm,两端配置标准法兰,法兰端面距内置芯管端面宜保持30~50mm距离,以便芯管装配。U型芯管采用十字或米字布置形式为宜,芯管间加2~3个紊流环,作用是强化水流冲击并稳固芯管;螺旋形芯管以分段布置为好。经10余台大于等于1t/h的蒸汽锅炉上应用此项技术,经实用效果监测符合GB/T6907—2005《锅炉用水和冷却水分析方法水样取样方法》规定的水样水温不大于40℃,水样流量不小于700ml/min要求。

综上所述,蒸汽锅炉给水管道内置锅炉取样冷却器,具备冷却效果好、体积小、节水、节热(能)等特点,为锅炉安全提供了一种经济、可靠的取样装置和方法。此外,新型取样冷却器给水快捷取样管的设置,也方便了用户对给水质量的检测控制。