大气式旋膜除氧器“膜”堵塞问题的分析与解决方法

大气式旋膜除氧器“膜”堵塞问题的分析与解决方法,针对大气式旋膜除氧器在运行中除盐水上水不足、除氧蒸汽进气量小、除氧器负荷降低、振动大的问题,进行分析、试验,然后提出相应的改进措施。通过多次试验、现场排查,发现大气式旋膜除氧器负荷低的根本原是因为除氧器旋膜管缝隙(“膜”)堵塞。通过二次蒸汽反吹技术,对堵塞进行疏通,并对上游除盐水工艺进行改进。二次蒸汽反吹工艺解决了大气式旋膜除氧器堵塞问题,上游增设除盐水过滤器避免了旋膜除氧器“膜”再次堵塞。

大气式旋膜除氧器是用低压蒸汽(0.6MPa)将锅炉给水加热到对应大气式旋膜除氧器工作压力下的饱和温度,除去溶解于给水的氧及其它气体,防止和降低锅炉给水管、省煤器和其它附属设备的腐蚀。关键部件“旋膜器”和“液汽网”采用不锈钢材质,大气式除氧器出水溶氧低于0.015mg/L。旋膜式除氧器组成:主要是由除氧头外壳、新型旋膜器、淋水篦子、汽液过滤网、水箱等组成。

2大气式旋膜除氧器工作原理

2.1旋膜除氧器工艺原理

旋膜除氧器是利用蒸汽加热法对含氧除盐水进行脱氧处理。旋膜除氧器的传热、传质方式与已有的液柱式、雾化式和泡沸式不同,它是将射流、旋转膜和悬挂式泡沸三种传热传质方式缩化为一体。传热、传质方式源于石化系统的喷射、降膜和泡沸传热传质方式。自然降膜改为强力降膜,增加液膜的更新度,并造成液膜沿管壁强力旋转卷吸大量蒸汽,增强传热、传质功能;将相向泡沸改为悬挂式泡沸。提高层中蒸汽流速高时泛点(飞溅),并将保持汽(气)体通道,将独立的三种传热传质方式缩化为一体,在一个单元的部件内完成。

含氧除盐水在起膜器内完成一次除氧,在填料层完成二次除氧。除氧水由除氧器自流而下,经水箱上的汽水连通管下落,汇集于大气式旋膜除氧器水箱中,水箱内通如低压蒸汽进行加热完成三次除氧。

2.2旋膜除氧器设计工艺

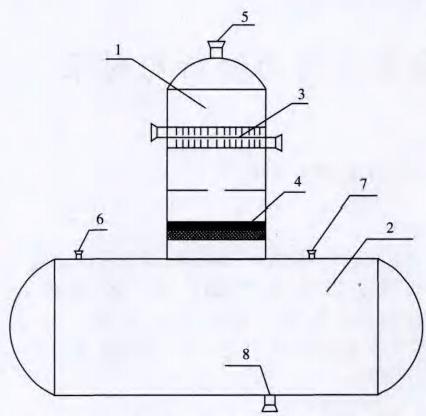

大气式旋膜除氧器是锅炉热力除氧器的一种,主要由旋膜器和水箱组成。旋膜器由水室、汽室、旋膜管、凝结水接管、除盐水接管和一次进汽接管组成。旋膜器的旋膜管内增加了导向装置,即使低负荷运行时也能强力旋膜,保持良好的水膜裙。凝结水、化学补水、经旋膜器呈螺旋状按一定的角度喷出,形成水膜裙,并与一次加热蒸汽接管引进的加热蒸汽进行热交换,形成了一次除氧,一般经此旋膜段可除去给水中含氧量的90%-95%左右。给水经过与上升的二次加热蒸汽接触被加热到接近除氧器工作压力下的饱和温度即低于饱和温度2-3℃,并进行二次除氧。除过氧的给水汇集到除氧器的下部容器即水箱内,除氧水箱内装配有强力换热再沸腾装置,该装置具有强力换热,迅速提升水温,更深度除氧,减小水箱振动等优点,提高了设备的除氧效果,保证了设备运行的安全可靠性。大气式旋膜除氧器结构图参照图1所示。

3大气式旋膜除氧器堵塞

问题分析

3.1现状

3.1.1大气式旋膜除氧器除盐水进水量不足

所用大气式旋膜除氧器额定进水量为400t/h,大值为450t/h。目前出现的问题:D-2011.除氧头2.水箱3.旋膜管组4.篦组及填料5.排气口6.二次蒸汽口7.蒸汽加热口8.除氧水出口

图1大气式旋膜除氧器结构示意图

大气式旋膜除氧器设备的除氧头部分除盐水及蒸汽进入除氧头受阻,进水量为160t/h,达不到设计的参数400t/h,此时进水阀门开度为25%(正常开度为20%)。通过增大进水阀开度至75%,除氧器进水量增加至200t/h,仍然达不到正常进水量。

3.1.2大气式旋膜除氧器振动大

在大气式旋膜除氧器维持200t/h低负荷运行时,现场出现较大噪音,除盐水进水管线、除氧蒸汽管线出现振动,工况不稳定。除氧器振动状况一般在高负荷、除氧器满足、排气带水等状况下才出现除氧器振动问题,本次所遇到的问题是在低负荷、低流量工况下出现的,与常规问题不相符。除氧器在运行中不正常的振动会危及到设备及系统的安全。

3.2分析与对策

3.2.1管线堵塞排查

对大气式旋膜除氧器蒸汽、除盐水管线阀门进行拆开排查,通过对进料阀门全面检查,发现阀门正常,唯一出现问题进水管线一单向阀出现损坏,但不影响除盐水正向流动,故管线不存在堵塞现象。

3.2.2除盐水上游管线排查

通过对除盐水上游进行排查,水处理系统未发现异常(水处理工艺采用阴阳离子交换树脂技术)。

3.2.3旋膜管缝进水细缝和蒸汽细缝堵塞(“膜”堵塞)

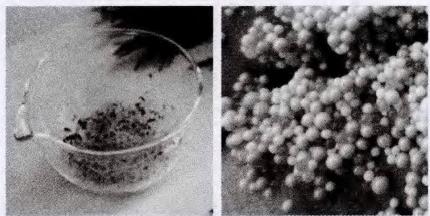

根据上水量不足与除氧头蒸汽量较少的问题,初步判定为旋膜管缝进水细缝和进蒸汽细缝被块状杂物和糊状杂物堵塞,为进一步确认原因,采用拆除除盐水进除氧头至限流孔板中间管线,拆除蒸汽进除氧头侧阀门,用手电照明和手摸的方法判断两个进口处旋膜管外壁是否有块状杂物和糊状杂物,可以判断堵塞的程度。通过此方法检测到旋膜管出存在颗粒状物质,旋膜缝隙被堵塞。堵塞物参照图2左图,右侧为新鲜离子交换树脂。

图2旋膜缝隙堵塞物(蒸汽高温)与新鲜树脂对比

通过对上游水处理工艺进行检查,发现除盐水供水泵出口过滤器损坏,在过滤器处发现大量离子交换树脂,故判断旋膜缝隙堵塞物为高温变质的离子交换树脂。

3.2.4对策方法

根据堵塞与否,关闭所有出口,留下除盐水进口和除氧头上蒸汽进口敞开,水箱二次蒸汽进口通入大量蒸汽对旋膜管细缝进行反冲扫,时间约30min。起初蒸汽量只进不出,再次验证为旋膜缝隙堵塞,大约25min后,旋膜缝隙开口处出现巨响,旋膜管堵塞被蒸汽压力顶开,流程畅通,对工艺恢复后,大气式旋膜除氧器进水量恢复400t/h,工艺恢复正常。

对除盐水泵出口过滤器进行更换,同时增加除盐水界区过滤器,保障除盐水不存在树脂等大颗粒固体。

4大气式旋膜除氧器系统其它异常现象及解决办法

4.1液泛气带水现象与处理

旋膜式除氧器运行时,会发现有排汽带水现象,带水严重时会出现除氧器振动剧烈,管线出现抖动等异常现象,可采取下述方法处理:

(1)升高进水温度;

(2)降低压力自动调节给定值;

(3)手动降压运行;

(4)逐渐关闭二次加热蒸汽截止阀。

旋膜式除氧器停运时,应将水箱内的水排出,并进行清理。旋膜式除氧器长期停运时,应采取适当的防腐措施。

另外可以采用液泛气回收工艺将液泛气进行回收利用,可实现100%液泛气热能回收,既节省了能源,又消除了大气式旋膜除氧器液泛气的噪音污染,改善厂区环境。

4.2大气式旋膜除氧器振动现象与处理

大气式旋膜除氧器www.bjyckj.cn开工投产时,水箱内多为冷水,若设置在底部的再沸腾管进汽阀开度过小,加热蒸汽进入水箱后遇冷水在水面下迅速凝结,形成一定范围的低压力区,周围水体迅速朝低压区涌入,振荡,引起振动,此时应调整进汽阀开度至较大位置,加大加热蒸汽流量,避免因凝结形成局部低压区引发水箱水体振荡。

启动过程中,若对除氧器汽水流量的控制不匹配,出现进水量大,进汽量小或者进汽量大、进汽量小的情况均会引起振动。在水量较大,进汽量不足时,除氧头内混合换热的水膜裙室内,也会出现加热蒸汽迅速凝结,压力降低造成的压力波动,引起振动。若进汽量较大,水量不足,则大量温度较高的蒸汽会对大气式旋膜除氧器结构形成热冲击,引起振动。因此,在启动过程中,应控制好进水、进汽流量,缓慢,平稳地加大除氧器负荷,避免水汽失衡,直至稳定运行状态。此外,启动前大气式旋膜除氧器或管道暖管不充分也是引起振动的常见原因。

通汽管道流通能力不足会引起蒸汽流动受阻,产生塔头压力低,水箱压力高的不平衡现象,降低除氧品质,则成为运行时引起除氧器振动的另一个原因。

主要解决办法则通过控制进入除氧器的汽水平衡,即尽量使进入除氧器的汽、水温度、压力、流量按除氧器设计平衡工况相匹配,以防止不平衡现象的发生。

主要对大气式旋膜除氧器“膜”堵塞问题进行分析与处理,通过二次蒸汽反吹技术,对旋膜缝隙堵塞物进行压力疏通,通过疏通后,除氧器运行参数恢复正常,除氧器运行顺畅。为避免了旋膜除氧器的“膜”堵塞,对上游阴阳离子交换水处理工艺增加界区过滤器,防止颗粒树脂随除盐水进水大气式旋膜除氧器系统,造成堵塞。