小型核电站热力除氧器、真空除氧器、电化学除氧器及解析除氧器选型研究分析

简述了核电站对于小型除氧器的要求,对热力除氧、化学除氧等技术成熟的传统除氧工艺进行了总结,并对催化加氢除氧、解析除氧、膜法除氧等新技术进行剖析,给出了核电站小型除氧器的推荐选择,以供设计人员在工程设计或核电站除氧器改造时参考。

1、传统除氧工艺的分析和比较

1.1物理除氧

根据亨利定律,在恒温和平衡状态下,氧气在水中的溶解度与该气体在气水界面上的分压成正比;随着水温的升高,氧气在水中的溶解度降低。

1.1.1热力除氧

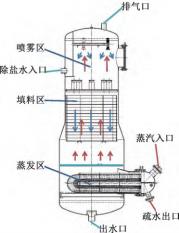

热力除氧就是将水加热到一定压力下的饱和温度,使气水界面上水蒸气的分压接近水面上的全压力,此时,水面上其它气体的分压力接近于零,水中溶解的气体将全部分离出来,从而达到除去水中溶氧的目的。热力除氧从形式上分为卧式和立式2种,大流量的除氧器均采用卧式,如,国内核电站主给水的除氧器一般采用淋水盘式或内置喷雾式,均为卧式;一般小处理量的除氧器大多采用立式,见图1。

图1立式除氧器工作示意

热力除氧四要素:

①水充分被分散成细小的水雾或水滴(喷雾区);

②足够的交换空间,保证热交换及氧气的逸出时间(填料区);

③水必须时刻维持在相应压力的饱和温度(蒸发区);

④分离出的气体能顺利排出。

优点:

①技术成熟,是目前应用广的一种除氧方式;

②对特定处理负荷的除氧效果能得到保证;

③能除氧和二氧化碳等气体,净化水质。

同时,对于小流量和间断供水要求的系统,热力除氧具有自身的局限性,分析如下:

①热力除氧装置的配套辅助设备较多,保养维护工作量大,同时需高位布置,占地面积较大,对于小流量供水工况,热力除氧法经济性较差。

②如果除氧水的下游用户需常温水,处理过程中需将水先加热,处理完再降温,造成能源的极大浪费,不符合节能减排的要求;

③不能适应间歇式供水需求,热力除氧器启动工序较为复杂,且耗时一般为数小时,因此对于间歇式用水的工况,热力除氧法不能满足要求。如需处理负荷波动较大的除氧水,可设置内循环管线,此种做法的缺点是比较浪费。

1.1.2真空除氧

真空除氧的核心原理同热力除氧相同,同时,由于“随着压力降低,水的沸点也降低”的基本原理,真空除氧所需的温度一般为30~60℃,节省了大量热蒸汽。真空除氧对系统的密封性能要求较高,相应的设备造价也大幅提高;同时也具有热力除氧的需高位布置、管理复杂等特点,对核电站而言,真空除氧对热力除氧的优势不够明显。

1.2化学除氧

化学方法除氧主要是利用氧化还原反应除去水中的溶解氧。

1.2.1联氨除氧

联氨在碱性溶液中显示出很强的还原性,可以直接把水中的溶解氧还原,反应式:

N2H4+O2=N2+2H2O(碱性条件)(1)联氨除氧速度快,不会增加水中含盐量;同时,联氨有剧毒,有爆炸风险,易挥发燃烧,不易运输、储存。联氨的这些特点限制了其大范围使用的可能。联氨作为除氧剂来除氧,一般作为其它除氧工艺的辅助措施或维持水中低氧的手段,例如,在核电站从冷停堆启动时,用联氨作除氧剂保障化容系统和反应堆冷却剂系统的低含氧量。

1.2.2亚硫酸钠除氧

传统的除氧药剂为亚硫酸钠,反应公式如下:2Na2SO3+O2=2Na2SO4(催化剂铜、钴、锰、锡)(2)亚硫酸钠除氧需在催化剂的作用下进行,催化剂本身也成为了水中的杂质;生成产物及未反应的亚硫酸钠也在所处理的水中引入了盐;对负荷波动较大的工艺,准确的加药量控制较为困难。因此,对于水质要求较高的核电站,一般不考虑该方法。

2、除氧新技术的分析及研究

2.1催化加氢除氧

催化加氢的原理就是在金属钯为催化剂的条件下,氢气与水中的溶解氧反应,从而实现除氧目的的方法。经研究,附着于离子交换树脂上的金属钯,对H2和O2的反应具有很好的催化作用。

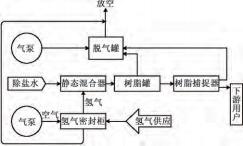

催化加氢所用的树脂又称为触媒型除氧树脂,是以有坚实骨架结构的树脂为母体,将起催化作用的金属钯离子牢固的吸附在其表面,后对金属钯进行催化活性的活化处理。在静态混合器中充分混合的氢气和溶解氧经过载有催化树脂的树脂罐时,借助于强碱性阴离子交换树脂所提供的巨大的表面积,催化剂钯实现对氢气和氧气很强的吸附能力,保证了氢气、氧气和催化剂的充分接触,催化活性很高,除氧效果良好。催化加氢除氧示意见图2。

图2催化加氢除氧示意

钯-离子交换树脂催化加氢除氧技术能在常温条件下高效除氧,效果稳定,已经在国内AP1000堆型中使用[2],具有良好的应用实践和经验反馈。催化加氢除氧工艺可模块化设计及生产,占地面积小,供货周期短;通过系统优化及仪控逻辑优化,根据除盐水进水量调整氢气供应量,避免氢气的浪费,同时能够满足负荷波动较大的工艺要求,适应核岛系统间歇式用水的供水特点;可一键启动,运行维护管理方便。

2.2解析除氧

解析除氧主要由2部分组成:

①基于亨利原理,在解析器内将气体(不含氧)与待除氧水充分混合,是水中的溶解氧解析至气体中;

②基于化学反应,将带氧的气体引入装有炙热木炭的反应器,使O2与C发生反应终生成CO2,除氧后的气体再返回步骤①中的解析器进行循环,从而实现除氧的目的。

解析除氧属于近年来发展起来的新技术,经过不断改进优化后的工艺,对于小处理量的应用需求具有较好的发展前景。解析除氧后的出水中CO2含量会增加,不满足核岛部分系统对于水质的要求;如需使用,需加设1套除CO2装置。

2.3膜法除氧

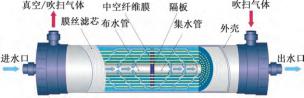

膜法除氧装置的核心部件是脱气膜组件,见图3。

图3膜法除氧示意

脱气膜组件中实现除氧功能的是中空纤维膜。有研究人员利用疏水性聚4-甲基式烯-1或改性聚丙烯生产出的具有疏水特性的中空纤维膜[3-4],这些具有疏水特性的中空纤维膜带有微孔,具有透气性。当中空膜外侧为液体时,膜内侧抽真空或吹扫气体,就形成了气液两相间的气压梯度,即产生传质作用的驱动力,从而驱动水中的溶解氧从水中析出并通过微孔进入纤维膜的中空部分,在真空泵或吹扫气体作用下被带走,从而实现除氧的目的。

膜法除氧利用具有特殊性能的的纤维膜,能够在常温下对给水进行除氧,同时去除水中的CO2等气体,并且装置结构紧凑,自动化程度高,高效节能,与热力除氧技术相比,有较大的优势。

同时作为除氧的新技术,膜法除氧虽然在环保领域有较多的应用案例,但仍存在如下局限性:

①缺乏相应的行业规范或标准,膜领域内的工作者需积极推动行业建设;

②膜材料的稳定性还有待试验。膜材料是否会由于老化等原因而向除氧水中融入杂质。鉴于核电站的特殊性,需对膜材料的可靠性、稳定性进行充分的试验和验证。

3、结论及探讨

工程应用中,需要根据具体用户的用水特点,因地制宜的选择工艺合理、安全、经济的除氧方式。考虑到核电站的重要性和特殊性,对于核电站小流量、负荷波动大、间歇式的除氧用水需求,下述除氧工艺可供参考:

(1)催化加氢除氧,自动化程度高,负荷波动承受能力强,进行合理的系统优化后可满足除氧要求;

(2)热力除氧技术成熟可靠,考虑到该法对负荷冲击承受能力较差、启动时间长的不足,负荷波动较大的除氧器不宜采用热力除氧法;

(3)膜法除氧,节能高效,处理效果稳定,需考虑膜组件老化等问题,可作为除氧工艺的技术储备。