锅炉飞灰含碳量是反映火力发电厂燃煤锅炉燃烧效率的重要指标,实时检测飞灰含碳量将有利于指导运行正确调整风煤比,提高锅炉燃烧控制水平;合理控制飞灰含碳量的指标,有利于降低发电成本,提高机组运行的经济性。传统测量飞灰取样采用撞击法进行,取样代表性及采样精度差。而无动力自抽式采样方法,运用伯努利方程特性,实现无需外加动力的边界取样方式,取样代表性好,无现场灰样污染。本文就此取样方式的原理及使用维护进行阐述,并就现场常见故障问题进行了分析改造,提升了煤粉取样器,锅炉煤粉取样器装置的使用效率。

1、概述

燃煤发电厂锅炉在运行过程中,对燃烧后产生的烟气进行取样测量其含碳量百分比,飞灰含碳量能反应燃煤锅炉燃烧效率的,有利于指导运行正确调整风煤比,提高锅炉燃烧控制水平;通过实时监测锅炉飞灰含碳量,及时调增锅炉运行参数,可在一定程度上降低发电成本,提高机组运行的经济性。

锅炉飞灰含碳量在线检测装置在指导电厂安全运行、节约燃料成本、降低煤耗、包括产生环境效益等方面发挥了越来越重要的作用。

传统煤粉取样器,锅炉煤粉取样器装置为撞击式取样,即在锅炉现场的空预器出口烟道的开出符合要求的孔洞,焊接直管道,利用灰样自身的重力,在取样直管段沉积的特性实现灰样收集。传统采样方式因取样原理的限制,故取样颗粒偏大,取样代表性不足且灰样滞后,难以准确反应锅炉燃烧工况。

目前的燃煤电厂锅炉多采用无动力、自抽式等速取样设备,实现了对飞灰含碳量的实时在线取样、取样代表性好。

2、煤粉取样器,锅炉煤粉取样器装置原理及应用

目前国内300MW机组以上锅炉空预器出口设计两个烟道排放烟气的特点,飞灰在线测碳装置设计均采用两套独立的飞灰取样器装置。

2.1煤粉取样器,锅炉煤粉取样器装置原理

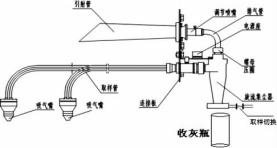

飞灰含碳取样装置根据伯努利方程特性原理(见图1)。在取样调节喷嘴处形成相对与吸气嘴处更低的压力。从而形成吸气嘴→旋流集尘器→调节喷嘴→引射管的飞灰和气体的混合物流向。而飞灰经过特殊设计的旋流集尘器内进行旋流,实现飞灰的收集。装置取样时,自动取样切换阀关闭。不取样时,自动取样切换阀打开与大气相同,因烟道内为负压,大气通过旋流集尘器→调节喷嘴→引射管达到反吹效果。

通过控制喷嘴的调节控制引射力的大小,从而控制抽取速度与烟道内烟气的流速相等,从而达到“等速取样”的效果,所取灰样具有代表性。

图一:采用伯努利方程原理的飞灰含碳取样器装置

2.2现场应用

2.2.1煤粉取样器,锅炉煤粉取样器装置现场的安装在空预器出口与除尘器之前烟道,一般选择在垂直烟道或水平烟道直管段上。特殊情况下也可安装在空预器入口烟道。但要满足在烟道内取样点处,迎着气流方向上,距离取样吸嘴前后不能有障碍物(如隔板,大型支撑梁等),在距离取样嘴其它方向上0.5米内不能有导流板。

2.2.2飞灰含碳取样装置安装在空预器出口垂直烟道处。烟道开孔焊接连接法兰,取样装置插入烟道内,将图1连接板固定连接法兰盘上。现场连接法兰盘超出空预器烟道保温层20cm。

取样原理决定了装置在安装是需保证吸气嘴→取样管→旋流集尘器→排气管间回路与大气压的隔绝,故相关部件内部在保证通畅的同时,连接处需密封完好。

3、煤粉取样器装置主要故障及解决方法

采用全自动飞灰取样器装置4年多,在使用过程中,不断地总结维护经验,逐步改造完善设备功能,使设备可靠性了很大的提升。煤粉取样器装置使用过程中,主要的故障表现为“堵”和“漏”,即取样回路的堵塞和相关元器件的磨损穿孔。

燃煤电厂空预器出口处烟气温度达到110~150℃之间,而现场的室外环境温度与排烟温度相比有很大的温差。因此含水分的高温灰气混合烟气在接触到温度相对较低的取样管路管壁时,会瞬间的冷凝并与灰样在管壁逐步粘结形成阻塞。当不取灰样时,气路与大气想通,室温气源进入气路,其中的水汽也会与灰气混合粘结管壁。而部分部件在较高的温度环境下,对高速高温烟气的冲刷磨损耐受力也会有一定程度的下降。在长时间的工作后会被磨损变薄、甚至断裂。堵塞和磨损并非发生在全部位置,而是根据现场的工作环境,出现在相应的位置上。

3.1煤粉取样器装置烟气回路的堵塞集中发生在取样管根部,位于连接板和旋流集尘器间部位。堵塞出现在连接板左侧5cm~右侧10cm约15cm的范围内。而调节喷嘴与引射孔之间部位为另一堵灰点。不难发现,此两处皆为冷热交汇的集中部位。

3.1.1尽量减少连接法兰的长度,以不影响法兰盘与连接板的安装为基础。使取样装置适当内嵌至保温层一定深度,经过机械传热保持设备的温度,减少温差。并定制适当功率及大小形状的加热装置对取样管根部、旋流集尘器和排气管局部进行加热。进一步缩小设备与烟气的温度差异。保证这两次堵点的温度缓降,达到烟气中水汽不凝结,通过引射回流至烟道的目的。

3.1.2针对不取灰时大气进入回路导致的粘结灰样现象,在自动取样切换阀前加装一套带自限温的空气过滤预热单元。达到过滤空气的水汽并加热空气的效果。当不取样时,加热后的干燥空气通过调节喷嘴→引射管时,由于温降较小、水汽含量低、彻底解决了不取样时的粘结灰样现象。

3.2而煤粉取样器装置漏点则集中在排气管90°转折位置和取样管迎烟气方向。针对磨损点,则定制方案和防磨材料。在材质选择上选用304不锈钢材料,并在飞灰取样器迎烟气方向、排气管90°转折位置加装防磨陶瓷,达到防磨效果,延长使用寿命。

经过上述的优化和改进,煤粉取样器装置的堵塞周期从原来的2个月延长至现在的12个月。而设备部件的平均使用寿命则由原来的1年左右延长到了目前的3年多。

针对飞灰含碳取样器装置的故障分析和处理时成功的,减少了设备的维护量,提高了可靠性,保证飞灰的正常取样。