凝汽器胶球清洗装置存在问题与对策

针对#1、#2机组胶球清洗装置在投运过程中出现的问题展开分析及探讨,并进行一系列改造方案。实践证明,改造方案是可行而有效的,成功地将4套胶球清洗装置投入运行,取得显著效果。

#1、#2机组凝汽器清洗装置,生产的早期产品,全套胶球清洗装置由收球网、装球室、胶球输送泵和电气控制柜等部件组成,收球网是凝汽器胶球清洗装置回收胶球的关键设备,收球网采用活动斜板栅格侧转到位收球,正常运行时转至竖起位置,基本不产生水阻,收球网型号HQW一1200型,配套的胶球输送泵为输送胶球用的125JQ-15型离心泵,装球室型号LZQS-φ377/q1100,由于操作及维护不便,加上制造工艺质量问题,收球率始终达不到设计要求的95%以上。

众所周知,保持凝汽器较高的真空和较小的端差,是提高机组循环效率的主要方法之一。如果汽轮机背压增高,将导致热耗及煤耗增加;凝汽器铜管的污脏,使换热系数变小,端差增大,凝汽器真空降低,胶球清洗是凝汽器的成熟方法,实践表明,胶球清洗装置定期正常投用,能及时清走凝汽器铜管内壁污物,使凝汽器管束保持一定的清洁度,对防止结垢起到非常重要的作用,投产初期收球率就低,进行过几次改造,但收效甚微。由于胶球清洗装置不能正常投入,凝汽器传热端差增大,平均值在16~17C,夏季时高达到19~23C。严重影响了机组的经济性,在夏季高温季节凝汽器真空已成为制约机组带负荷能力的重要因素。夏天就曾多次因为凝汽器真空低而限负荷。为此我们成立攻关小组,对胶球清洗装置进行全面分析研究,制定改造方案,利用小修机会对系统进行改造,改造取得成功。

一、胶球清洗装置存在问题

#1、#2机组分别于10月、12月相继投产,机组刚转人生产期时曾试投清洗,均未能成功,凝汽器胶球清洗装置不能正常投人运行,凝汽器端差增大,限制机组负荷的增加,凝汽器端差不能得到有效控制,在人工清洗时发现管壁上黄乎乎的软垢有2mm左右,严重影响了凝汽器的热交换能力,要彻底清洗铜管中软垢,只有对胶球清洗装置进行改造,力求胶球清洗装置能正常投人使用,发挥其在线运行,清洗效果明显的特点。

二、胶球清洗装置原因分析及处理

在投人胶球清洗装置时,在冷却水塔发现大量的胶球,说明漏球现象严重,对可能存在影响收球率高的原因我们进行了分析。

1.二次滤网问题。

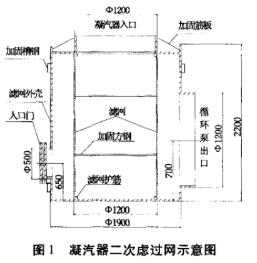

投产初期对此认识不足,认为循环水为闭路循环,水源较为干净,所以凝汽器人口侧没有安装二次滤过网,但从运行实践分析,凝汽器的铜管常被较多的杂物堵塞,并有较多的泥砂积淤,使循环水压差减小,流量减小,不利于胶球的循环,而且会堵塞凝汽器的管孔,妨碍胶球的通过,流量的减小会导致循环水的温升较明显,而造成胶球回球率低;因此,有必要在一次滤网之后、凝汽器人口前设置二次滤网。如图1所示。

2.凝汽器的检查处理。我们对凝汽器结垢与胶球清洗装置的适用性作了全面的检查。

(1)对凝汽器新更换的和已有的铜管严格按国家标准进行检查、验收;对铜管伸出管板的长度亦严格执行国家的有关标准,防止胶球在此形成死区;彻底清除水室及管内的一切杂物,确保洁净之后再封闭。

(2)我们发现凝汽器放空气门在投人胶球清洗装置后放水不畅,说明此处已经塞球了,凝汽器半侧人工清洗时发现里面塞满了胶球,此处加十字钢筋封住。

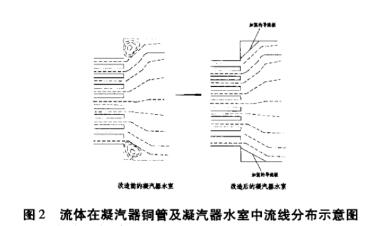

(3)胶球循环系统内流畅问题严重影响胶球的正常投人,死区、涡流的存在使湿态密度较小的胶球滞留在凝汽器水室中。如图2所示,循环水从冷凝管流向截面突然扩大的凝汽器水室。由于流体质点有惯性,流体质点的运动轨迹不可能按照管道的形状突然转弯扩大,即整个流体在离开冷凝管后只能继续向前流动,逐渐扩大,这样在管壁拐角处流体与管壁脱离形成漩涡区。旋涡区外侧流体质点的运动方向与主流的流动方向不一致,形成回转运动。这样部分胶球在漩涡区会大量聚集,严重影响系统的正常运转。对凝汽器水室内部分区域进行封堵可以很好的解决以上问题。

圈2流体在凝汽器铜管及凝汽器水室中流线分布示意图

3.收球网的检查和处理。

冷却水塔内有胶球,说明收球没有收到位有跑球现象,停运凝汽器半侧检查发现存在两个问题。

(1)栅格上有较多垃圾包括塑料、纸、填料及石头等杂物,它们的存在使栅格流通面积减小,水流速加大,胶球可能卡在收球网的栅板上,又加剧了胶球的堵塞,形成恶性循环,采用人工机械的方法认真清除了网格以及收

球网相应简内壁上的杂物,全部清除干净。

(2)栅格没有关到位,调整电动执行机构螺杆,使收球网关到位。

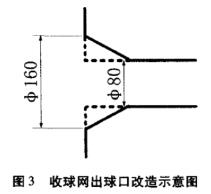

4.收球网出球口改造。

原出球口设计成倒喷嘴,在出球口处造成失压,影响了胶球泵的抽吸能力,现将出球口口径均缩小至DN80,如图3所示,虚线部分为改造后情况,并将方形扩口封堵。胶球泵的抽吸能力与出球口面积成反比,改造后,胶球泵的抽吸能力提高802/402=4倍。

图3收球网出球口改造示意图

5.管道及附属部件检修。

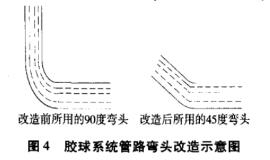

整个胶球清洗装置管路过长,使用90°弯头过多,造.成胶球循环不畅,所以为了减小胶球流动阻力,将90°弯头改变成45°弯头,如图4所示,缩短胶球清洗装置的出人口管路0.5m,并且管路也由q108mm改变成φp89mm。

图4胶球系统管路弯头改造示意图

6.胶球的选用。

(1)湿态密度:胶球的湿态密度要求与循环水基本一致,这样胶球才能随机进人凝汽器铜管。发泡不均或吸水性差都直接影响胶球的湿态密度,所以新胶球投人运行前先用水浸泡1~2小时,并反复用手捏几次,使胶球中的微小孔隙都充满水,避免胶球在出水管中漂浮和滞留。

(2)化学性能:胶球的化学性能集中表现在膨胀与老化,在使用周期内老化的胶球表现为:发粘、内部开裂等,开裂的胶球无法达到清洗效果。

(3)硬度:胶球的弹性硬度,直接影响着胶球对凝汽器铜管的清洗作用。但是,硬质垢层一且形成,普能胶球将难以奏效。可以根据凝汽器铜管材质不同,选择合适的金钢砂球将硬垢去除。

(4)直径:实际使用时,胶球外径必须总是大于被清洗管的内径。

7.制定操作规程和管理制度。

运行方面先完善了每日一次的清洗制度及定期反冲洗,由人负责,落实到班组,并且明确一些操作上的措施,如投人系统循环的胶球数量应达到凝汽器冷却水一个流程铜管根数的20%;根据凝汽器的端差、真空等特性参数和胶球的直径、外观等对清洗效果及时监督检查,以便更换胶球,多不超过90次累计次数;投运时注意收球网位置到位不能跑球,收球率达到95%以上,可将收球网打至运行位置,不让其对循环水产生水阻。

三改造后的效果

处理后再次投运胶球清洗装置,每天投运2小时,收球率都在95%以上,#1、#2机凝汽器端差基本维持在8C~9C,真空保持在94kpa左右,汽耗明显下降,生产指标也有明显好转,公司用电得到有力保障,达到了改造效果,重要的是为公司节约了能源,保证了机组安全稳定经济运行。

四、结束语

1、由以上影响凝汽器换热及真空的因素及改造措施可见,在线运行的凝汽器存在一定的改造潜力,根据机组自己的特点对凝汽器进行适当的改造,可以不同程度的提高机组运行真空和经济性。

2、两台机组4套胶球清

洗装置之所以投人运行之初效果不明显,收球率低,关键原因在于收球网制造差及安装工艺粗糙,存在着严重缺陷,投运之初又没有及时进行调试,导致停用后结垢严重,又由于基建期设计时没有安装二次滤过网,致使许多杂物进人凝汽器,这些杂物容易堵塞管板、铜管,使胶球清洗装置不能正常工作。也妨碍了胶球清洗装置的投运。

3、加强胶球清洗装置的管理很有必要,实践证明,只有健全组织,制定有关规章制度,健全运行、技术记录。只有科学的管理是保证胶球清洗系统的正常投人和有效的运行。